暴走反応とリスクアセスメント

近畿本部 化学部会(2016年10月度) 講演会報告

日 時 : 2016年10月8日(土) 15:10~17:20

場

所 : 近畿本部会議室

講演1 :暴走反応とリスクアセスメント

橋本 隆幸 技術士(化学・総合技術監理)、環境計量士(濃度)他、日本写真印刷株式会社

1.暴走反応とは

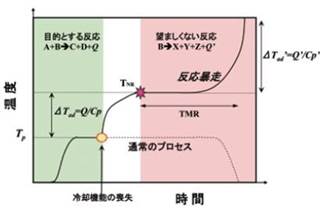

暴走反応とは反応速度が制御不可能な程大きくなり、温度・圧力などの急上昇により事故や災害に結びつく反応と定義できる。図1に示すとおり冷却不足などにより、通常のプロセスを逸脱して好ましくない分解反応などが生じた状態である。外部刺激(冷却不調)、内部変化(未反応物の増加)などにより安定域を逸脱した結果、反応速度の加速度的上昇→分解反応開始→ガス発生→爆発に至る。防止するためには、冷却など反応温度の上昇抑制が大切であるが、反応触媒などの化学的因子、密度・粘度・操作条件などの物理的因子も関与する。

図1 暴走反応のプロセス SCAS NEWS

2013 -Ⅱより

図1 暴走反応のプロセス SCAS NEWS

2013 -Ⅱより

2.化学反応による暴走反応の事故事例

事故事例を化学プロセスで分類してみると、重合反応(含:縮合反応)が48%を占め、ニトロ化反応11%、スルホン化反応10%と続いている。産業の種別で見ると、ファイン有機物及び中間有機物産業が27%、プラスチックなど高分子産業が22%であり、この二つで半数を占める。

塩ビモノマー蒸留塔、レゾルシン反応器、アクリル酸中間タンクの事故事例で考えて見ると、共通する背景要因として次がいえる。①非定常時に発生、②非定常に対する運転者の判断ミス、③異常反応が進行し反応熱の除去が出来ておらず、④緊急事態の発生を直前まで認識していなかった。

これからの安全管理に求められることは、ソフト面では学ぶべき課題を整理しリスクに対する感性の涵養が大切であり、現場と開発サイドのコミュニケーションの充実、そしてハード面での整備が大切である。特にトップ主導による安全管理体制(管理者の業務量適正化、技術スタッフと管理者の行動協力への支援など)の構築が重要である。

続けて、個別事例の紹介がなされたが、本稿では省略する。

3.暴走反応確認のための分析

分析の手法として、示差走査熱量計(DSC)、暴走反応測定装置(ARC)、反応熱量計がある。DSCは熱的に安定な基準物質と試料を同一条件で加熱し、温度差から吸熱量や発熱量を算出する方法であり、転移、融解、結晶化などの熱量把握に利用される。ARCは反応性化学物質の熱安定性を評価する最も信頼度が高い方法であり、反応性化学物質の危険性評価に有効である。反応熱量計は日米欧の特許に基づく動作原理(伝熱面積可変ヒートバランス方式)により、反応熱や比熱などを求める装置である。

4.暴走反応を考慮したリスクアセスメント

リスクアセスメントでは、合成反応における最高到達温度(MTSR)の測定、化学物質ならびに各種材料の組み合わせ危険性の整理、プロセスと作業手順の組み合わせの整理、などを組み合わせ、発生の可能性と重大性の評価を行う方式を紹介する。

MTSRについて、「MTSR=反応温度+断熱温度上昇」と定義する(断熱温度上昇は反応熱や比熱を調べて仮想で設定しても良い)。リスクの判断は、引火点<沸点<MTSRの場合が大きく、MTSR<引火点の場合は小さいとするが、MTSR≧分解開始温度の場合は特にリスクが大きいことに留意が必要である。

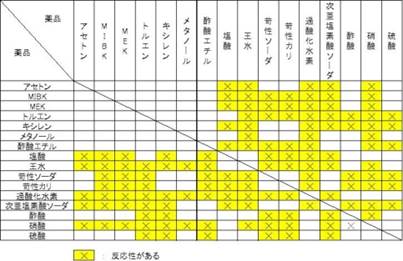

化学物質同士を組み合わせた例を図2に示す。先に述べたがこの組み合わせ以外にも、材料と化学物質、プロセスと作業手順など、様々な組み合わせの中から禁忌の組み合わせを洗い出す作業を行っていくが、この作業は技術メンバーだけでなく現場にくわしい職務担当者を含めて実施することが重要である。

以上の作業を総合して、リスクの可能性(頻度)と、重大性(被害)を、高・中程度・低の3段階に分類して、リスクアセスメントを行う。

図2 化学物質マトリクス図

図2 化学物質マトリクス図

Q&A

Q:説明事例の中に調査報告と異なるものがあり、原因の誤解があるので修正されたい。

A:了解

Q:原因不明でおこる反応の場合、リスクアセスメントは困難であるが免罪符になるのか。

A:経験して始めて分かった、可能性を想定していたが結果が分かっていなかった、微量の不純物の影響を押さえ切れなかったなどがあり、技術力を高める以外対策はない。

Q:想定事態への対応に加え、破裂弁設置などの二重防御対応についてはどうか。

A:コストとの兼ね合いであるが、事故事例は技術力が足ら無かった結果といえる。古い設備の場合、シミュレーション手法が無かったので、スケールアップの影響を評価できず事故になった例もある。

Q:リスク評価をして、レベル付けするのは難しい。また人数が増えるほど結論が出にくくなる。良い方法はないか。

A:たたき台を作って評価し、関連会社を含めた指摘にも対応して、枝葉を増やす方式で評価している。HAZOPが良いと思うが経験とデータ無くして100%の評価は困難である。

文責 藤橋雅尚 監修 橋本隆幸