マイクロ(ミリ)リアクターを利用した化学製品の工業化は可能か

近畿本部 化学部会(2016年12月度) 講演会報告

日 時 : 2016年11月30日(水) 18:00~20:00

場 所 : 近畿本部会議室

講演1 :マイクロ(ミリ)リアクターを利用した化学製品の工業化は可能か

三井 均 工学博士 マイクロプロセス研究所代表、元 株式会社日本触媒

1.マイクロリアクターとは

演者は近畿化学協会の合成部会の幹事会で、当時の住化分析センターの銅金氏が紹介されたことをきっかけとしてマイクロリアクター(以下、MR)の研究・開発を始めた。演者はMRの定義を「マイクロ空間内の現象を利用した化学反応・物質生産のための道具」としている。使いこなすためには知恵と工夫が必要なため、知識に頼っている研究者は使いこなせない道具ともいえる。最新のMRに関する書籍として「フロー・マイクロ合成(化学同人 京都大学

吉田潤一教授 編)」を紹介する。

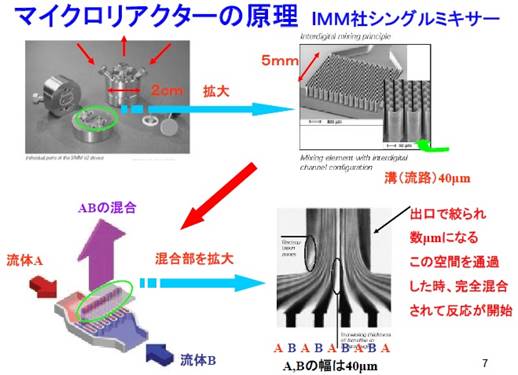

MRの原理を図1に示す。MRは入口部、分割部、流路部、合流部、出口から構れる。このミキサーでは入口から導入された流体Aと流体Bがそれぞれ40μmに分割され、出口に向かう合流部で数μmまで絞り込まれ、分子拡散によって完全に混合されることによって反応が開始し、生成物となってMRから出て行く。温度調節は熱媒または冷媒を使用することによって容易に行うことができる。

図1 マイクロリアクターの原理

日本国内の特許出願について、2000年以前は殆ど出願されておらず、NEDOプロジェクトが開始された2002年以降、出願が多くなり2006年頃をピークとして減少し、2011年以降は横ばい状態である。2014年現在で公開公報の件数は583件であり、内訳はリアクター関係58%、粒子エマルジョン関係18%、有機合成16%、高分子4%、バイオ4%である。近年は中国の学術関係が非常に多くなり、現在は世界第一位になっている。

2.MRを利用した化学製品の製造

株式会社日本触媒(以下、日触)において、演者は2002年1月社内プロジェクトを立ち上げ、文献調査を開始し4月から研究をスタートさせた。一方NEDOプロジェクトも2002年8月からスタートし、演者は両プロジェクトのリーダとして参画した。演者は2003年9月に日宝化学株式会社(以下、日宝)に出向し、翌年から日宝においても、化学製品の製造にMRを利用する検討を再開した。

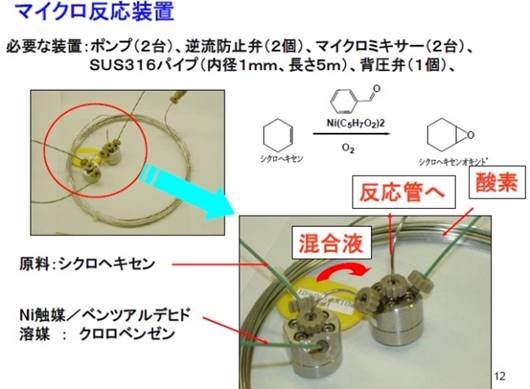

1)シクロヘキセンオキシドの合成

日触が行った社内プロジェクトである(図2)。 シクロヘキセンをニッケル触媒下で酸素と反応させてシクロヘキセンオキシドを合成する。気液反応であり反応の方式はマイクロミキサーで混合後、SUSのチューブ内で反応を完結させる方式である。100mLのフラスコで反応させる場合は80℃で3時間の反応時間を要するが、MRの場合、滞留時間70秒で反応が完結し、バッチ形式と比較すると約150倍の反応速度を得られることが判明した。

図2 シクロヘキセンオキシドの合成

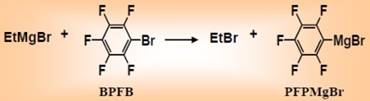

2)グリニヤール交換反応

日本で初めて行われたベンチスケール実験(日触・NEDO)である。

この反応は反応熱が40kcal/molと大きいため、グリニヤール試薬を40℃で5時間かけて滴下する方式での生産である。MRのベンチスケールでは多管式熱交換器に類似したMR装置(反応用チューブ:内径0.49mm×200mm×55本)を使用して、反応温度20℃で反応時間5秒で交換反応が完結した。

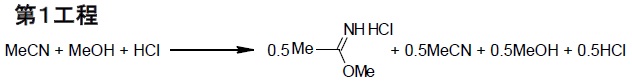

3)オルソ酢酸メチル(MOA)の製造

オルソ酢酸エステル類は農薬・医薬・工業用の中間体として使用され、日宝では約4000t/yの生産を行っている。製造は2工程で行うが、第一工程が5~10℃で30時間かけてHClを吹きこむ工程(転化率50%)でありネックになっている。

設備の老朽化によりプラントの更新を迫られ、「なるべく現行の設備を利用、新技術を導入して安価に製造」の方針を受けて第一工程のMR化を検討した。MRを使用したラボ実験で30℃、滞留200秒、転化率45%のデータが得られたので、ベンチスケールに進んだ。ベンチ試作では100t/yを想定し、「材質と閉塞対策」の観点から、市販の熱交換器の中でハステロイ製のスパイラル式熱交換器を作製し試作を実施し、さらに1000t/yのパイロットまで進めた。パイロット反応装置でも現有設備よりはるかに小さい装置となる。バッチ形式の現設備では10㎥×2基で内容量20000Lの反応装置が、直径60cm×幅20cm(円筒形 内容量14L)のスパイラル装置に小型化できた。このプロセスはライセンスの打診があるなど注目を受けたが、リーマンショックでオルソエステル類の生産量がガタ落ちになったことにより中止となってしまった。

3.MRの長所について

学術文献には、MRの長所として次などの記載がある。

①混合(反応)速度が早くなること

②接触表面積が大きいので熱交換が容易であること

③層流であること

④コンパクト化が可能

演者は上記記載に対して次のように考えている。

①流路を狭くすることの効果として分子拡散時間が拡散距離の2乗に比例する作用により、撹拌しなくても、MRのサイズ(100μm)なら5秒で、ミリリアクターサイズ(1mm)でも500秒で完全混合させることが可能となる。

②接触面積については当然のことであり、他にも接触時間の最適化(流路の長さで制御)が容易というメリットも大きい。

③の層流について、工業的メリットはまだ見つかっていない。

④MRを使用した部分だけがコンパクト化できる話しであり、その他の装置は同じサイズであるので一般に強調されている程のメリットは少ない。

むしろ本当の長所は、小型化により安全性が高まることと生産性が上がることにある。今後の研究・開発により経済性が確認されれば普及が一気に進むと考えている。

4.おわりに

演者は2015年にマイクロプロセス研究所を立ち上げたが、2016年2月に株式会社MiChS(大阪府立大学のベンチャー企業でマイクロミキサーや最適反応条件自動検索装置の販売)の役員も兼ねている。現在、和泉市の大阪府立産業総合研究所内に実験室を設置するとともに、他の研究機関とも協働し、当社のスケールアップ技術とMRの有効性を実証できる強みを活かして、MRを利用して化学製品の工業化を目指す企業の支援をしたい。

Q&A

Q:金属のMR反応装置を使っておられるがセラミックスはどうか。

A:セラミックス製は切削加工できないので金型で作らねばならない問題がある。焼成後の収縮度の予測、表面平滑性が求められる。将来的に3Dプリンター技術の精度が上がれば3Dプリンターでの作製は可能と思う。

Q:光反応の場合、単位体積当たりの光強度に影響されるがMRの場合はどうか。

A:バッチ反応の場合、光源から光の到達距離内であれば反応は進行するが光が到達しないと反応が進行しないため反応に長時間を要する。一方、MRは原料の流路と光源が近接しており光強度を最大限に利用でき、適切な波長を選べばさらに効率を上げることができる。

Q:ポリマーの場合、粘度の問題が出てくると考えるが、どの程度まで可能か。

A:リアクターから出せるかどうかが問題である。比較的低分子量で分子分布範囲の狭いものに有効であり、大学で特徴のあるポリマーづくりの研究がなされている。

Q:MRは、フローリアクターの特長を活かしたものと考えて良いか。

A:そのとおりである。

Q:安全性・経済性の評価が必要であるが、どの様にして評価を進めるのか。

A:安全性の評価は、化工計算とラボでの安全性に関するデータを取得することにより担保できるが、ラボデータの取得が必要であると考えている人がいないことが問題である。経済性の評価はラボ段階では見積れない。工業生産を目指したベンチ試作やパイロット試作を実施して初めて経済性の評価が行えるが、試作を行った経験者が殆どいないのが実情だ。

Q:ドイツを中心とする欧州、さらに、アメリカや中国を含めて力関係はどうか。

A:ドイツは基礎化学品をバッチ系からフロー系に変換する方向で進めている。アメリカでは多段階の医薬品の製造を全てフロー系で行う検討がなされている。中国はMRを利用して汎用品を製造する方針であり資金も潤沢にある。近年、大量生産を意図したオールガラス製のMRが販売されており中国で多数購入している。日本ではオールガラス製のプラントは認可されないが、中国は規制がなくなんでもありという強みを持っている。

Q:今回のオルソエステル製造用のパイロット実験で使用したMRでは、横置きにすると反応が進行しないとのことであったが気液分離が原因か。

A:横置きにすると、下層に原料溶液が流れ、上層に気体が流れるて気液の接触がなくなるため反応が進行しない。

Q:コスト面で、ポンプの台数を減らす、例えば、1台のポンプで原料溶液を分割して多数個のMRに流量制御して行う方が有利と考えるがいかがか。

A:製品のスペックを保つための流量制御は重要である。1台のポンプで多数個のMRに流量制御して流すことは困難であり現実的ではない。基本はポンプ1台にMRは1基、上手くやればMR数基は可能かもしれないが、製品スペックを担保するためには避けた方が良いと考える。

Q:アセトアルデヒドと過酢酸の反応の場合、暴走の危険性は高いがどう考えるか。

A:バッチ反応の場合、一旦、反応が暴走すれば止めることは困難だが、MRの場合、ポンプのスイッチを切れば、原料が流れなくなり、暴走を抑えることができる。マイクロ空間が数10μLでは原理的に爆発しないことが実証されている。

Q:混合の良さが売りとの事であるがマイクロミキサーでの混合制御についての留意点は何か。

A:流路巾の異なるマイクロミキサーを使用して混合効率を確認すること。流路を細くすることに伴う衝突のエネルギーを利用して混合しても良い場合もあり、ケースバイケース。

文責 藤橋雅尚 監修 三井 均