合成樹脂・合成ゴム分野の技術開発と事業経営

近畿本部 化学部会(2017年4月度) 講演会報告

日 時 : 2017年4月20日(木) 18:30~20:00

場 所 : 近畿本部会議室

講演:合成樹脂・合成ゴム分野の技術開発と事業経営

今井 昭夫 北海道大学大学院 工学研究院 非常勤講師

元住友化学株式会社研究所長、NAL株式会社社長

1.はじめに

日本の製造業の歴史を見ると、戦後の復興期・経済成長期・消費拡大期・石油危機・高度成長期・バブル期・デフレ期・失われた15年・アベノミクスと変遷してきている。演者の関係した合成ゴム・合成樹脂の分野での経験を振り返って、技術面・海外事業創出・事業経営についてお話ししたい。

2.合成ゴム分野の技術開発事例

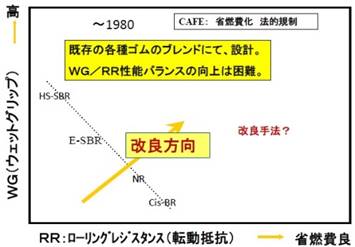

1)省燃費タイヤの開発要請

高度成長期である1980年頃はエチレンプラントの増設・拡張整備が進んでいた一方、タイヤ用合成ゴム業界では、法による自動車の燃費向上要求を受けての改良が求められた。当時はタイヤ構造即ち、コード材料、トレッド・パターン・扁平率等は検討されていたが、タイヤの原料ゴムに関する検討は未着手であった。

1985年当時、乗用車の走行時エネルギー損失は、燃料のエネルギーを100%とすると、損失が78%、エンジンから得られるエネルギーが22%であった。エンジンから得たエネルギーの利用は車体走行・空力抵抗が15.4%、タイヤのエネルギーロスが6.6%である。タイヤによるロスを分類すると空気抵抗0.7%、接地ロス0.2%、ヒステリシス損失(ゴム部材の繰り返し変形に伴うポリマーや充填剤の変位によるエネルギー損失)が5.7%であり、圧倒的にゴムポリマーの振動に伴うエネルギーロスの影響が大きかった。

表1 各種ゴムの製法と性能

表1 各種ゴムの製法と性能

表1はゴムの種類と特性をまとめたものであり、図1に当時の路面グリップ力と省燃費性の関係を示す。当時は異種ゴムの混合で物性を引き出していたが二律背反と考えられていた両性能を同時改良するための方法論はわからない状態であった。

図1 乗用車用タイヤゴムの性能各種ゴムの製法と性能

図1 乗用車用タイヤゴムの性能各種ゴムの製法と性能

2)ゴムの物性改善

タイヤの動特性発現の周波数を調べてみると、路面からの振動(104~106Hz)に対して、回転(転動抵抗)による振動は10~102Hzであった。ゴムの動特性は粘弾性に関連し、損失正接(tanδ)で評価できることと、tanδには温度依存性があることから60℃程度でtanδが小さいものを見つければ解決の道筋が見えると考えられた。SBRには乳化重合品(E-SBR)、溶液重合品(S-SBR)、アルフィン重合品(Al-SBR)があり、タイヤ用途ではE-SBRが米国中心の世界標準的な共通グレードであった。一方、S-SBRは加工性が悪いため限定的な用途しかなかったが、それの合成法(リビングアニオン重合)は、分子量分布制御、ビニル基含量制御、末端基変性などの分子設計が容易という特徴があり、この点に着目して、可能性を求めて基礎的な合成処方研究と構造物性研究とを開始した。

結果として、分子量が大きく、分子鎖末端数が少ないほど(分子鎖末端数濃度(LCEC)が小さいほど)tanδが小さくなり振動損失を抑制できることがわかった。なお、ブレーキ性能にはガラス転移点(Tg)が影響し、精密な分子設計を行うことが出来るS-SBRが適切であると結論づけて次の仮説を提唱し、古川淳二

京都大学名誉教授による報告にも引用されている。

加硫ゴムトレッド部材の損失

= ゴムポリマー末端の動的損失(LCEC比例部分) + [ゴムポリマーネットワークの動的損失

+ ゴムカーボン間の動的損失 + カーボンなどの変形や変位による損失 (配合加硫処方一定であれば定数となる部分)]

その後、日本の各社によりS-SBRを使った省燃費タイヤの開発が一気に進んだが、末端基に用いる化合物の選択は、各社各様である。

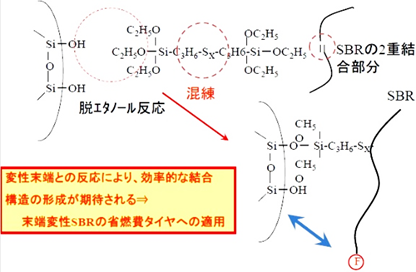

3)更なる改善に向けて

述べてきたようにE-SBR → S-SBR → 末端変性S-SBR(1990年代後半) と改良が進んできたが、カーボンをシリカコンパウンドに代えることで濡れ路面の把握力の上がることがわかってきた。図2のように、従来のシランカップリング剤とは別にシリカと結合する化合物をS-SBRポリマー鎖末端に導入することで、濡れ路面把握力と省燃費性の同時改良が進められている。

図2 シリカとシランカップリング剤との反応

図2 シリカとシランカップリング剤との反応

省燃費規制の強化を受けて、タイヤに関する規制の強化も進んでいる。燃費の改善にはタイヤの寄与が30%を占める現状であるが、末端変性だけでなくゴムポリマー鎖の中間部にも反応性基を導入した多重変性SBRの合成研究が進んでいる。なお、需要の増を受けて2013~2015年に日系4社がシンガポール・タイで、合計30万トン/Yのプラント増強を行なっている。(世界の生産能力は2017年でE-SBR:509万トン/Y、S-SBR:294万トン/Yの見込み)

3.工場の建設を行うために必要なこと

工場の建設に関し技術と経営の面から考えて、次の様に整理してお話しされた。①コア技術・要素技術、②開発技術の事業上の特性、③顧客市場との関係、④開発の進め方、⑤人材と業務能力、⑥組織運営とリーダーシップ、⑦研究開発現場と経営幹部。

紹介したS-SBRの開発・工業化を実行できたのは、現場と経営幹部をつなぐ研究マネージャーの実効化、すなわち「包括的な研究開発方針の社内認識の統一」と「開発現場の実務遂行の自由度」をマッチングさせる上司がいたことから可能となったと話された。

4.NAL社(日本エイアンドエル社:ABS専業企業)によるインド進出事業の創出

2000年台から、主要顧客(自動車メーカー)の海外生産拡大を受けて、部品や資材の国内市場の縮小が予測された。ABS樹脂事業でのインド進出にあたり、過去の経験(中国とタイ)から、合弁子会社設立を想定して企画した。

インド側は、ABSのインド国産2社の片方であり、需要増に伴ってABS輸入で対応しているが工場新設による能力増強を図っていた。日本側は、一貫生産はリスクが大きいので、原体生産は相手方負担(ライセンス供与)、コンパウド生産から販売を行う合弁会社設立を模索した。親会社の調査段階で指摘はなかったが、独自に行ったインド現地の弁護士事務所からの聴取で、「州跨ぎ税」の存在がわかり、当社側に損益上の不利益のあることがわかった。幸い現政府がインド全体に統一的な法体系の構築を目指していることと適正な法人機能・形態を工夫したことで、この問題をクリアでき設立にこぎ着けた。

質疑

Q:これまでで本当に困ったというご経験があれば教えていただきたい。

A:たくさんの経験をしたが、値下げ要求に困っていた頃のレーシング用タイヤの開発に関する経験をお話しする。

レース用タイヤにとって最も必要なものは「優勝」である。レース用ゴムの開発について突然質問を受けた。レース用だからグリップ力と、発熱を抑えること(バースト防止)が大切である。発熱を抑えるには省エネの考え方からtanδを下げ、Tgを落とさない設計で、同様の特性を示す可塑剤を含むゴム原料が良いと思いつき的な提案した。作ってくれと言われて困ったが、所属企業の工場幹部の了解を取り付けて、工場での新種ゴムの試製造を実施した。恐る恐るタイヤ会社に提供したところ、この新種ゴム使用タイヤを用いたレーシングチームがその後連続的に優勝を続ける結果となって、助かった経験がある。

(本報告資料中の図表は、今井昭夫編著「関西ゴム技術研修所 特定課目テキスト『次世代エラストマー』(2011~2015年版)」から引用)

文責 藤橋雅尚 監修 今井昭夫