化学プラントの安全

化学部会講演会(2018年12月度)報告

日 時 : 2018年12月22 日(土) 13:30~16:30

場 所 : 近畿本部 会議室

講演1.化学プラントの安全 - 暴走反応と粉じん爆発事故事例に学ぶ -

講演者 : 安田 稔 技術士(化学、環境部門) 近畿化学協会 科学技術アドバイザー

1.はじめに

本日は、最近の重大事故(火災爆発、粉じん爆発)の事例を紹介し、時間が許せばリスクアセスメントについて概要をお話しする。

2.最近の重大事故について

危険物施設における火災および流出事故統計(消防白書)によると、事故数が平成6年を底として増加の傾向となっている。複数の死亡者または負傷者が発生した化学プラントの事故だけを見ても平成23年以降だけで9件を数えることが出来る。事故が増加している原因として次が考えられる。①今まで隠していた事故が公表されるようになった(内部告発など)。②ベテラン社員の退職に伴う技術伝承不足、③自動制御システムがブラックボックス化した。④化学物質の取扱になれていない異業種からの参入、⑤操業現場にスマホやパソコンが入り込んでオペレーターが本来業務以外に気を取られて注意力が散漫になった。

3.爆発事故事例について、アメリカでの対応の紹介

アメリカ国内で発生した火災爆発事故を調査し、再発防止対策を指示する機関であるCSB(U.S.Chemical Safety and Hazard Investigation Board)は、教育用として事故状況のアニメーションを作成しオペレーター教育に提供している(CSBの研究原資は発災会社に課した罰金)。日本でもこのアニメーションを翻訳し教育に利用している企業が出てきている。

また、AIChE(アメリカ化学工学会)では毎月化学物質が原因で生じたトラブル事例を工場従業員向けのポスターとして発行している。これは日本語にも翻訳されている。

3-1 T2ラボ事故

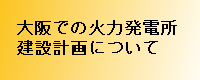

2007年発生、死者4人負傷者32人。MCMT(オクタン価向上剤)製造の反応式を図1に示す。反応装置はジャケットによる水冷却とコイルによる熱媒加熱を行える攪拌槽である。

事故は第1反応(発熱反応)の175バッチ目で発生した。冷却システムにトラブルがあり冷却能力が不足して発熱反応が暴走し、爆発に至った。直接原因は冷却系の能力に余裕がない状態で冷却系にトラブルがあり、緊急冷却も出来無いシステムになっていたことである。

図1 T2ラボ事故の反応

図1 T2ラボ事故の反応

さらにプラントの運転のために必要となる次のいずれもがなされていなかった。①スケールアップの検討、②リスクの検討(HAZOP)、③最初の10バッチまでに生じた3回の発熱トラブルへの対応(処方変更のみ)不足、④40バッチ目に行った30%の仕込アップのために必要な事前検討の実施、⑤事故の少し前にあった冷却トラブルへの対策。

もっと根本にある問題点として次があげられる。①破裂弁による圧力放散システムは正常時のみに対応する設計であった。②オーナーは化学反応製造装置の経験が無く、高温時に発生しうる反応を知らなかった。③USの殆どの大学で化学物質の有害性やスケールアップ手法についての教育がなされていない。

3-2 粉じん爆発事故

アルミやマグネシウムの研磨工場などで大きな粉じん爆発事故が発生しているが、ここでは2008年に発生したサトウキビからグラニュー糖を製造する工場での大災害(2008年、死者14人、重傷者36人)のアニメーションを紹介する。

最初の粉じん爆発はサイロの下部にあるスチールベルトコンベアで発生し、次々と爆発箇所が移動し、結果としてサイロ・充填工場・積付工場・貨車積出場が破壊され、精製工場も一部損傷を受ける事故となった。

①最初の爆発は、異物混入防止対策のために取り付けられた鉄板製カバー内で砂糖の粉じん濃度が高くなって爆発範囲に入り、何らかの着火源により粉じん爆発した。②爆風により大量の粉じんが舞い上がり、二次爆発の連鎖が生じた。③爆発により床や壁が浮き上がって避難経路をふさぎ、停電も加わった。④プラントの大部分が焼損した。

このプラントの問題点として次をあげることが出来る。①コンベヤシステムでの粉じん対策の欠如、②あらゆるところに粉じんが堆積、③着火源はコンベアシステムのベアリングの火花と推定、③緊急通報システムが脆弱でFace to Faceの避難連絡となった、④避難訓練がなされていなかった(救出のため再突入で亡くなった方もあり)。粉じん爆発の危険性の判断材料として、表1を呈示するので、参考にしていただきたい。

表1 爆発下限界と爆発発生の危険性

表1 爆発下限界と爆発発生の危険性

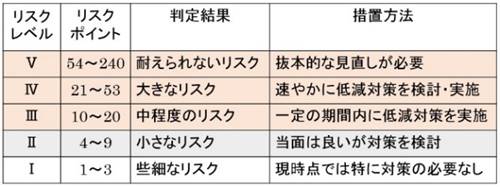

4.JISHA(中災防)方式のリスクアセスメント

ご承知のとおり「リスクの大きさ=ハザード×確率」であるが、評価は次式で行う。

リスクポイント=危険源要素発生の可能性(P)×異常現象の発生頻度(F)×影響の重大性(S)

火災や爆発防止の可能性(P)は次の手順で求める。評価計画の策定⇒危険要因の抽出⇒リスクの見積と評価⇒リスク低減対策立案と再評価⇒リスク低減対策の実施⇒低減対策の検証⇒リスクアセスメント実施結果の記録と周知⇒臨時のリスクアセスメントの実施。評価方法としてGHSの危険性分類がある場合は、まずそれで一次評価して評点を付け、さらに周辺の環境や条件を加味した二次評価を行って評点付けを行う。

発生頻度(F)中災防の「テキスト化学物質のリスクアセスメント」を使って評点4(年に1~2回発生)~評点1(殆ど起こりえない)として評価し、影響(損失)の重大性(S)は表2を使って求める。(具体例は省略)

表2 リスクレベル

表2 リスクレベル

質疑

Q 危険物の爆発限界と、粉じん爆発の爆発限界との違いを教えて欲しい。

A 溶剤の場合は蒸気であるが、粉体の場合は気化もしくは熱分解により生じたガスによる爆発のため、爆発誘導時間が発生する。

Q スマホやパソコンによる注意力の低下とはどういう意味か。

A 個人の持ち込みや、制御用のパソコンに付帯したゲームなどが考えられる。

文責 藤橋雅尚 監修 安田 稔