光焼成プロセスに適応した導電性ナノインクと、印刷方による回路形成

化学部会講演会(2018年12月度)報告

日 時 : 2018年12月22 日(土) 13:30~16:30

場 所 : 近畿本部 会議室

講演2.光焼成プロセスに適応した導電性銅ナノインクと、印刷法による回路形成

講演者 :南原 聡 技術士 (化学部門) 石原ケミカル株式会社 第3研究部

1.はじめに

石原ケミカル株式会社はめっき液やカーワックスのメーカーであると共に、セラミックスをはじめ各種工業製品の商社機能を持つ企業である。

IoTをはじめとするこれからの技術の進展に不可欠な、センサーやディスプレイには「軽い・薄い・曲げられる」特性が求められている。この様なフレキシブルデバイスを低コストで作る技術の一つとして、印刷法を用いて回路を形成するプリンテッドエレクトロニクスがあり、本日は当社で開発中の印刷法による回路形成技術について紹介する。

2.プリンテッドエレクトロニクス(PE)技術について

電子デバイスや電子回路を製造する技術として、従来は「メタル層形成(スパッタリング等)→レジスト層形成→露光→現像→エッチング→レジスト剥離」の工程で製造されている。PE法の場合は「印刷→焼成」の工程だけで回路パターンを作ることが出来るので、大幅なコストダウンが期待できる。

導電性インクを使った印刷法には、主として導電剤にAgを利用する方法とCuを利用する方法があり、いずれもナノレベルまで粉砕してから使用する。AgナノインクとCu ナノインクを比較するとCuは安価であり、エレクトロマイグレーション(EM)耐性が高いという優位性を持つ。一方Agは、焼成温度が100℃強と低く、300℃強が必要なCuと較べて特に低耐熱基材への加工性に優れており、酸化に対する耐性が高いという特長を持っている。資源的に豊富で安価なCuを原料として利用したいが、技術的ハードルの高さが問題である。

焼成方法については、熱焼成・プラズマ焼成・フォトシンタリング(光焼結)等を比較した結果、大気下・室温で操作でき、焼成も数ミリ秒という短時間で実施可能な光焼結法が有望と判断した。以上の検討結果を受けて、インクジェット用Cuナノインクの開発に着手し、Cuの酸化耐性や印刷特性等に配慮して、Cuナノ粒子が分散した黒色のインクジェット用インクを開発した。

3.フォトシンタリング(PS)プロセス

PSの特長は次にある。①数ミリ秒のフラッシュ光で焼成可能、②紫外から赤外までのブロードな波長を利用、③大気下・室温での操作が可能。具体的なプロセスは、「印刷→乾燥(100℃以下)→PS加工(キセノンランプ)」により回路を形成できる。焼成前後のCu皮膜の状態は図1に示す通りでありPS後の体積抵抗率が純銅(1.67 μΩ・cm)に近い4 μΩ・cmであった。

図1 フォトシンタリング前後のCu被膜

図1 フォトシンタリング前後のCu被膜

基材は、ガラスとポリイミド(PI)を選び、焼成前後の剥離試験(クロスカット法)の結果、焼成後のサンプルはクロスカットの縁がなめらかであり、どの格子の目にも剥がれが無い良好な密着を確認出来た。SEMで皮膜断面を観察した結果、PI基材表面が軟化し、Cu皮膜がPIに食い込んでいる様子が確認出来た。

一般的な焼結は、熱を駆動力として、粒子の表面に存在する原子が表面拡散を起こして、隣接する粒子同士がネックを形成し、焼結が進行していく現象であり、完全な融解では無い。PS法における焼結のメカニズムは、基材上で重層状に体積した黒色のCuナノ粒子が、キセノンフラッシュランプによる照射光を受けて、光エネルギーを熱エネルギーに変換し、隣接する粒子同士が焼結してCu皮膜となる。続けて熱伝導により下の層のCuナノ粒子が順次焼結し、最終的に基材表面が軟化され、Cu皮膜にアンカー効果を与えることで皮膜が固定されると考えている。

4.回路の形成に向けて

インクジェット印刷・PSすることで、L/S=100/100 μmの導電回路の試作に成功した。回路線幅を細くするために、フレキソ印刷法に変更することで(インク組成も変更)、線幅35 μmの印刷が可能となった。PS Cu皮膜は薄膜であり、厚膜の要望に対しては、PS Cu皮膜をシード層として、電気めっきや無電解めっきで対応可能である。PS Cu皮膜と基材の密着性を高めるため、プライマー層を利用する検討の結果、密着強度の向上に成功したことを受けて、印刷法による大型タッチパネルセンサーの開発に移行した。

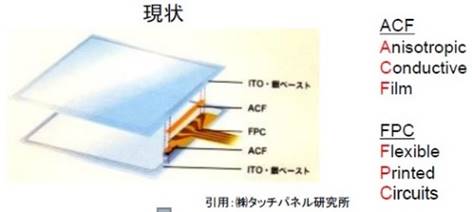

タッチパネルの基本構造は図2のとおりであり、全体をPE法の製品に入れ替えることを目標としている。実現のためには、細線印刷が可能なグラビアオフセット印刷が最適であり、インク開発から開始し、線幅10~50 μmのライン印刷や線幅7

μmの網目状のメッシュパターン印刷とPS加工が可能となった。

図2 現状のタッチパネルの構造

図2 現状のタッチパネルの構造

物性面は、各種基材上(PI、ガラス、ポリカーボネート、PET等)での抵抗値は4~8 Ω程度であり現在のITOの100 Ωよりはるかに小さく、静電容量も25~45 pFで問題ないことを確認出来た。現時点で7インチのタッチパネル試作まで完了している。

最後に本研究は、日本製紙株式会社、日本電子精機株式会社、ウシオ電機株式会社、株式会社タッチパネル研究所をはじめ、多くの企業によるご協力の成果であることを報告し、感謝します。

質疑

Q ノウハウがたくさんある技術と考えるがCuナノ粒子などは全て自家製で対応か。

A そう考えていただいて良い。

Q 焼結品の物性についてお話しいただいた以外の知見があれば教えて欲しい。

A Cuであるということが分かっているだけである。なお、ガラス基板の場合はアンカー効果ではなく、Cu皮膜とガラス表面の界面にCuとガラスの固溶体が形成されていると考えられる。

Q Cuは酸化されやすいが商品としてのインクの寿命はどれくらいか。

A N2パージして販売しており、データーでは3ヶ月は大丈夫であるが1ヶ月としている。

Q PS品について、厚み方向でバラツキのあることは分かるが、XY方向のバラツキはどうか。

A XY方向は殆どばらつかない。

Q 厚みの調整は出来るのか。

A 各種印刷法でインクの粘度が異なり、インク粘度で膜厚を調整することが出来る。

Q 亜酸化銅を使って水素雰囲気で行うことは出来るか。

A 弊社では対応していないが、実施可能である。ただし、水素雰囲気にするためにはコストがかかる問題点がある。

Q 大型成形品分野への進出を考えておられるようだが、技術は良いが試作の資金に問題がでるのでは。

A 実はそれが問題です。近畿本部に可能な事があれば相談したい。

文責 藤橋雅尚 監修 南原 聡