エアバッグの製品不良と技術者の関係

化学部会 講演会(2019年12月度)報告

日 時 :

2019年12月14 日(土) 15:00~17:10

場 所 : 日本技術士会近畿本部会議室

講演1 エアバッグの製品不良と技術者の関係

~ エアバッグ リコール問題から見た 問題分析と真因対策立案の提案 ~

講演者 : 小田 愼吾 技術士(化学部門) 小田技術士事務所(元株式会社ダイセル)

はじめに

株式会社ダイセルでエアバッグに使われるインフレータの開発責任者、品質保証責任者をされた経験から、技術面、T社のリコール問題の真因とその解析、真因解明をするためのなぜなぜ分析について話された。

1.エアバッグ及びエアバッグインフレータの技術

エアバッグは「補助」拘束装置でありSRS(Supplemental Restraint System)と略される。衝突検知後数ミリ秒で電子制御ユニット(ECU)が着火電流を流す⇒電流を受けてインフレータがガスを発生⇒バッグがふくらむ、ことで乗員を守る装置である。

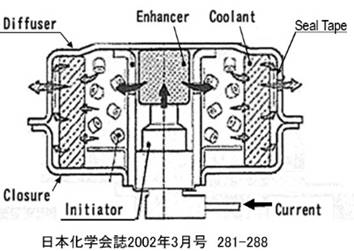

1-1 インフレータ

インフレータの内部構造は、図1のとおりであり、作動は①1.2A×2ms(2.55A×0.29ms)の電流供給、②イニシエータが着火してエンハンサに火を点ける、③エンハンサがガス発生剤に火を点ける、④発生したガスで内圧が上昇してシールテープを破る、⑤ガスはクーラントで冷却されバッグに供給。イニシエータには上記①の条件で着火すること、0,3A×10秒で着火しないこと、密閉構造であることが求められる。火薬はZPP(ジルコニウム/過塩素酸カリウムで構成され着火エネルギーは数µJと極めて低いが、長期保管には非常に安定である。設計や製造に関しては、容器を含めて高度な技術が必要である。

図1 エアバッグインフレータ

図1 エアバッグインフレータ

1-2 ガス発生

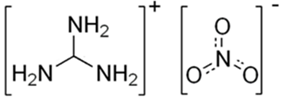

ガス発生に関しての要求事項は次である。①高速で燃焼してガスを出す、②使用原料に毒性成分を含まない、③発生ガスが人体に無害、④硝酸アンモニウムを使わない。急激にガス発生剤を燃焼させるため、表面から燃焼し、液体状態を経てガスの状態になるタイミングで急激に圧力を下げることで、急激なガス反応を起こさせる。 最も一般的な組み合わせは、燃料:グアニジン硝酸塩(図2)と酸化剤:塩基性硝酸銅(Cu2(NO3)(OH)3)と、その他添加剤の組み合わせである。

図2 グアニジン硝酸塩

図2 グアニジン硝酸塩

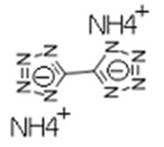

別処方として、燃料:BHT(5,5’bis-1 H-tetrazole di-ammonium salt )(図3)、酸化剤:相安定化硝安(PSAN:硝酸アンモニウム+硝酸カリウム)もある。これは、硝酸アンモニウムは温度により結晶構造が変化(密度の変動)するが、カリウムイオンの共存で常温付近での相変化が無くなることを利用している。

図3 BHT(5,5’bis-1 H-tetrazole di-ammonium

salt )

図3 BHT(5,5’bis-1 H-tetrazole di-ammonium

salt )

1-3 求められる品質保証

インフレータは重要保安部品としてゼロ欠陥を求められるが、出荷前の作動検査が出来ないため、抜き取り検査による統計的手法で保証している。また、市場で不具合らしい現象が発生したら、原因や対処法がわからない状態でもトップに報告する。これはトップの認知バイアスを排除する方法として有効である。

2.リコールから紐解く、エアバッグの不具合と対応の解析

2004年以降、相安定硝安を用いたT社製エアバッグの異常破裂(全世界で約200件、死者は最少18名)により、2008年以降2017年11月までに世界で8100万台以上がリコールとなった。

2-1 異常破裂の原因

2016年9月の米国政府発表資料、2016年8月発行の火薬学会誌(EXPLOSION)をもとに説明する。固体のガス発生剤は、固体表面が燃焼し、ガス発生速度は表面積と圧力によって決まる。硝酸アンモニウムは相対湿度20%以下では風解、60%以上では潮解する。吸湿・乾燥を繰り返すと、粒子が大きくなり結晶間に隙間が出来る。発生した隙間に火炎が入り、燃焼表面積と発生ガス量が急増して内圧が上昇し破裂に至ることが原因であった。

T社の製品は、1996年11月に特表2001-504432を出し、実用化に向かっていた。開発過程の1999年と2000年に自動車会社での評価試験で破裂があったが、溶接不具合とガス発生剤充填工程の間違いで収めた。

2000年に、PV報告書(生産検証試験中に破裂・性能規格はずれ等もあったことを削除)を作成し量産を開始した。その後(結果的に真因で無かったが)原料BHTの粉砕を行わなければ破裂が発生しないことが分かったとして、2001年に全ての項目に合格の結果を得た。

2-2 量産開始後、異常破裂原因がわかるまで

2000年にPV報告書には虚偽があるという社内告発が2件あったが会社は動かなかった。2003年スイスで破裂事故、2004年にも破裂事故があったが例外的とした。2007年に製造工程の湿度管理ミスとしてリコール、さらに成形圧不足と管理不足としてリコールを実施。

2014年にFraunhofer ICTが高温高湿地域での吸湿・温度変化が原因と確定するまで、真因の確定には14年かかった。

2-3 異常発見時の対応について

異常破裂原因の解明が出来ないまま量産を開始し、トラブル原因が次々変動し、真因解明まで14年を要した。その間、企業倫理面でも内部告発が活かされなかった問題があったが、ここでは、技術面に限定してお話しする。新車発売が遅れる等の時間的な制約があったとはいえ、データ改竄、虚偽報告は容認できない技術者倫理違反である。米国政府発表の報告書には、技術者倫理違反の原因は記載されていないが、経緯を見るとBHT粉砕の有無などの現象論に終始し、不具合発生機構の検討をしていない。真理を追究する姿勢が無かったことが技術者としての自覚を失わせ、技術者倫理違反にも鈍感になったのではないか。

東京工業大学札野教授は、技術者倫理には「予防倫理(悪いことをしない)」と「志向倫理(良き生き方に向かう)」があるが、技術者の心に「良い社会の実現に貢献しているという幸福感を持つ」という志向倫理が重要と主張されている。社会における技術者倫理は、ルールや自覚を強調する予防倫理でなく、志向倫理を志すことが、より重要であると考える。

3.真因解析の重要性(なぜなぜ分析)

原因解明と対策に際し、真因対策を行わないと事故は再発する。真因解明にはなぜなぜ分析が有用である。例として東名高速道路の事故多発地点の解析を紹介した。なぜなぜ分析は可能性を全て拾い出して消して行き、消えない真因全てに対策する考え方である。

Q&A

Q なぜなぜ分析について演繹法と帰納法では、帰納法の方が正しく収束すると思うが。

A なぜなぜ分析では論理的考察が最も重要である。そういう意味では演繹法である。

文責 藤橋雅尚 監修 小田愼吾